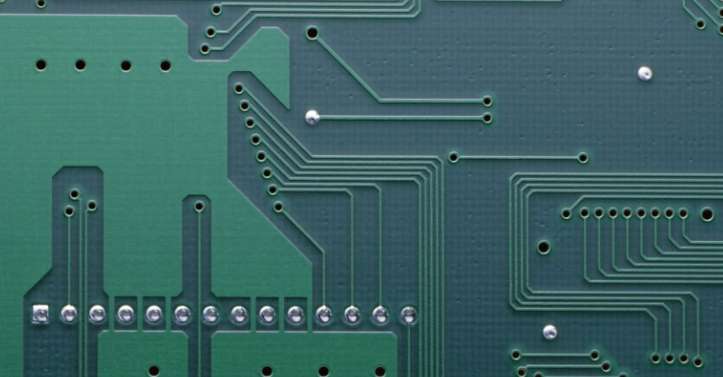

Следующим шагом является размещение компонентов и их расположение на основе управления температурным режимом, функций и факторов электрического шума. После того, как схема компонента и расположение соединения назначены, начинается первый этап размещения компонента. После того, как каждый компонент размещен, его следует немедленно проверить и отрегулировать, чтобы облегчить проводку и оптимизировать производительность. Макет и размеры упаковки часто пересматриваются, и на этом этапе вносятся изменения в зависимости от размера и стоимости. Компоненты, которые поглощают более 10 мВт или проводят более 10 мА, следует считать достаточно мощными, чтобы учитывать другие тепловые и электрические факторы.

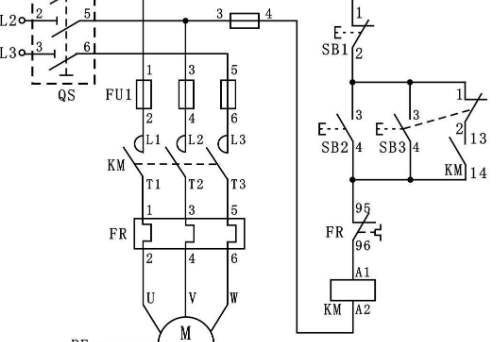

Чувствительные сигналы должны быть отделены от источников шума через плоскую поверхность и контролироваться импедансом. Модуль управления питанием использует плоскость заземления или плоскость питания для теплового потока. Выполняйте сильноточные соединения в соответствии с допустимыми перепадами напряжения подключения.

При преобразовании слоев с сильноточными путями следует использовать от двух до четырех сквозных отверстий при преобразовании каждого слоя и несколько сквозных отверстий при преобразованиях слоев для повышения надежности, снижения потерь сопротивления и индуктивности, а также улучшения теплопроводности.

Проблема рассеивания тепла

Тепло, выделяемое микросхемой, передается от устройства к медному слою печатной платы (рис. 3). Идеальная конструкция охлаждения сделает всю печатную плату одинаковой температуры. Толщина меди, количество слоев, непрерывность теплового пути и площадь печатной платы напрямую влияют на рабочую температуру компонентов.

Чтобы легко снизить рабочую температуру, используйте несколько слоев твердого грунта или источник питания, напрямую подключенный к источнику тепла с несколькими сквозными отверстиями. Эффективная теплопередача позволяет равномерно распределять тепло от источника тепла ко всей печатной плате, тем самым значительно снижая температуру.

В случае равномерного распределения тепла для оценки температуры поверхности можно использовать следующую формулу:

P = (тепловая конвекция) x площадь x (ΔT)

Объяснение:

P = потребляемая мощность на плате

Площадь = печатная плата (ось X x ось Y)

ΔT = температура поверхности -- температура окружающей среды

Тепловая конвекция = конвекционная константа в зависимости от условий окружающей среды

Тонкая настройка размещения элементов

Компоненты должны быть расположены в следующем порядке: разъемы, силовые цепи, чувствительные и прецизионные цепи, критические компоненты цепи, а затем в следующем порядке. Схема построена вокруг каждой части печатной платы и полностью взаимосвязана. Приоритет маршрутизации цепи выбирается на основе уровня мощности, чувствительности к шуму или возможностей генерации и подключения.

Как правило, ширина провода составляет от 10 до 20 мил для передачи от 10 до 20 мА, а ширина провода составляет от 5 до 8 мил для передачи тока менее 10 мА. Высокочастотные (более 3 МГц) и быстро меняющиеся сигналы следует тщательно учитывать при подключении узлов с высоким импедансом.

Проектировщик должен изучить компоновку и итеративно настроить физическое местоположение и путь маршрутизации до тех пор, пока схема не будет оптимизирована для всех конструктивных ограничений. Количество слоев зависит от уровня мощности и сложности. Добавляйте слои попарно, потому что медная облицовка сделана таким образом. На работу влияют силовые сигналы и планарная проводка, схемы заземления и возможность использования платы по назначению.

Окончательная проверка должна включать проверку того, что чувствительные узлы и цепи должным образом экранированы от источников шума, что между контактами и сквозными отверстиями присутствует сопротивление пайки, а также что трафаретная печать четкая и лаконичная. При укладке слоев используйте первый внутренний слой под стороной компонента в качестве заземления и назначьте плоскость питания другим слоям. Стек создается таким образом, чтобы доска была сбалансирована по отношению к средней точке оси Z.

Рассмотрите любые проблемы, с которыми столкнулся разработчик печатной платы в процессе проверки, и исправьте печатную плату на основе отзывов, полученных в результате проверки. Список изменений создается и проверяется во время каждой итерации аудита до тех пор, пока плата не будет завершена. Используйте средство проверки правил проектирования (DRC), чтобы исправить ошибки проектирования на всех этапах макета. DRC может обнаруживать только программно отслеживаемые ошибки, а наборы правил DRC часто меняются в зависимости от отдельных проектов. Как минимум, проверка правил проектирования должна охватывать расстояние между пакетами, неподключенную сеть (имя, идентифицирующее каждый узел в цепи), сеть с коротким замыканием, наличие воздушного зазора, если отверстия расположены слишком близко к площадке, если отверстия расположены слишком близко друг к другу и если нарушен вертикальный зазор.

Есть много других важных правил DRC, которые могут быть установлены для обеспечения надежной конструкции, и они должны быть изучены и поняты. Например, держите разрыв на уровне 5 мил или выше. Сквозные отверстия не должны располагаться в прокладках поверхностного монтажа (если они не засыпаны). Кроме того, паяльный экран должен располагаться между всеми паяными соединениями.

Стоимость часто является движущим фактором при проектировании печатных плат, поэтому помните о факторах, увеличивающих стоимость при производстве печатных плат. Типичная печатная плата состоит из двух-четырех слоев, не имеет отверстий диаметром менее 10 мил и имеет минимальный зазор и ширину линии 5 мил. Стандартный FR-4 также должен быть толщиной 0.062 дюйма, а медная фольга должна весить 1 унцию. Дополнительные слои, сверхтолстый или листовой металл, сквозные отверстия в прокладке, обратная засыпка сквозных отверстий (предпочтительно непроводящих из-за ограничений проводимости и разницы тепловых расширений), глухие/заглубленные отверстия и время выполнения - все это увеличивает общую стоимость.

Проектирование печатной платы должно начинаться с понимания возможностей производителя. При проектировании технологичных печатных плат к компаниям, производящим микросхемы, обычно регулярно обращаются по поводу функциональности и методов снижения затрат.

суммировать

Проектирование печатных плат может быть сложным, но, проявив немного навыков и практики, можно спроектировать качественную печатную плату.