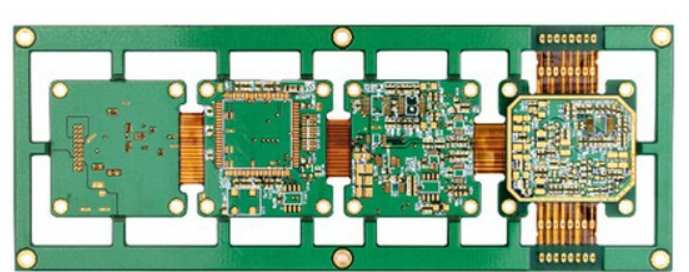

DFM означает проектирование технологичности. В отрасли обработки заплат для печатных плат она в основном изучает взаимосвязь между характеристиками электронных продуктов и каждой частью процесса обработки и производства заплат и использует их при разработке продуктов. DFM принимает во внимание технологичность с самого начала разработки продукта и дизайна, так что дизайн и производство тесно связаны, и цель успешного проектирования и производства реализована. Сделать его более стандартизированным, чтобы снизить затраты, сократить время производства, повысить технологичность продукта и эффективность работы.

1. Сокращение затрат и повышение конкурентоспособности продукции

Низкая стоимость, высокое качество и высокая эффективность – это стремление всех компаний. Благодаря внедрению стандартов DFM можно эффективно использовать ресурсы компании, низкая стоимость, высокое качество, высокая эффективность для производства продукции. Если дизайн продукта не соответствует характеристикам продукции компании, технологичность плохая, то есть для достижения цели потребуется больше трудовых, материальных ресурсов, финансовых средств. Существует также высокая стоимость задержки доставки и даже потери клиентов.

2. Оптимизировать производственный процесс и повысить эффективность производства

DFM может хорошо сочетать отдел проектирования и отдел производства для достижения цели взаимной передачи соответствующей технической информации, чтобы можно было координировать разработку дизайна и подготовку производства. Единый стандарт, простая автоматизация, повышение эффективности производства. В то же время он также может реализовать стандартизацию производственного и испытательного оборудования и сократить повторные инвестиции в производственное и испытательное оборудование.

3. Содействовать передаче технологий и укреплять сотрудничество компаний

Сейчас многие предприятия ограничены масштабами производства, и большое количество работ нуждается во внешней обработке. Благодаря внедрению DFM технология производства может быть плавно перенесена между обрабатывающей единицей и обрабатываемой единицей, а производство может быть организовано быстро. Универсальность проектирования технологичности может позволить предприятиям реализовать глобальное производство продукции.

4. Основа разработки и тестирования новых продуктов

Без надлежащих спецификаций DFM для управления конструкцией продукта проблемы со сборкой того или иного рода обнаруживаются на поздних стадиях разработки продукта или даже в массовом производстве, и попытки исправить их путем изменения конструкции, несомненно, увеличат затраты на разработку и продлят цикл производства продукта. Таким образом, DFM не только фокусируется на функциях, но и очень важен при разработке новых продуктов.

5. Подходит для новой технологии электронного процесса сборки

В настоящее время технология изготовления патчей PCBA становится все более сложной. Чтобы захватить рынок и снизить себестоимость, компания должна использовать новейшие и самые быстрые технологии сборки, чтобы развиваться и идти в ногу со временем благодаря стандартизации DFM.

Поскольку эти два типа базиса постоянно меняются в реальной среде, система DFM должна быть гибкой и расширяемой, чтобы отражать эти изменения. Являясь связующим звеном между проектированием и производством, DFM должна приложить все усилия, чтобы сыграть свою роль на ранней стадии процесса разработки продукта. Для процесса анализа технологичности результатов проектирования на процесс проектирования могут быть наложены не только ограничения последующих звеньев, но и трудности обработки, полученные в результате тестирования технологичности продукта, могут быть предварительно выпущены для нисходящего потока, так что соответствующие звенья могут быть подготовлены заранее. Выше приведено краткое введение в ориентированный на производство дизайн DFM.

Что такое волновая пайка? Процесс пайки волной припоя и рабочий процесс

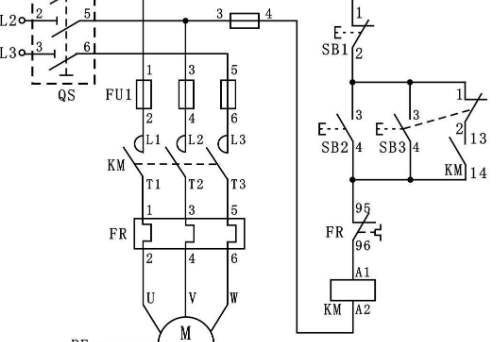

Пайка волной припоя – это процесс сварки, используемый при мелкосерийной или пакетной обработке печатных плат. Сварка гребнем волны заключается в плавлении твердого припоя с образованием жидкости при высокой температуре. После того, как твердый припой превращается в жидкость, с помощью насоса на поверхности канавки припоя формируется гребень волны определенной формы. PCBA, установленная с электронными компонентами, проникает через штифт компонента через гребень волны по цепи передачи, так что штифт компонента и сварочная площадка PCBA образуют сварку.

Процесс пайки волной припоя: вставьте компоненты в соответствующие сквозные отверстия печатной платы → распылите флюс → подогрейте (температура 90–110 ℃) → пайка волной припоя (240–260 ℃) → охладите → восстановите сварку → удалите контакты лишних компонентов → проверьте паяные соединения.

1.Подготовка перед сваркой гребня волны

(1) Откройте главный выключатель питания, в зависимости от времени использования оборудования, через время оловянной печи переключателя управления электромагнитным клапаном;

(2) Проверьте, в норме ли индикатор температуры жестяной печи: с помощью термометра измерьте температуру примерно на 15 мм ниже уровня жидкости в жестяной печи и поддерживайте ее в диапазоне ± 5 ℃ с фактической установленной температурой;

(3) Проверьте рабочее состояние станка для резки опор: отрегулируйте высоту лезвия в соответствии с толщиной PCPA, требуя, чтобы длина опоры элемента составляла 1,4 ~ 2,0 mm;

(4) Проверьте, в порядке ли подача флюса: залейте флюс, отрегулируйте впускной клапан, включите машину, чтобы проверить, пенится ли флюс или распыляется, отрегулируйте пропорцию флюса в соответствии с требованиями;

(5) Проверьте высоту поверхности олова, если она ниже, чем оловянная печь на 12-15 мм, следует своевременно добавить припой, обратите внимание на партию, каждая партия не превышает 10 кг;

(6) Удалите остатки олова с поверхности олова и добавьте антиоксидант после очистки;

(7) Отрегулируйте угол транспортировочной направляющей: в соответствии с шириной привариваемой платы PCBA отрегулируйте ширину направляющей так, чтобы усилие зажима платы PCBA было умеренным. Отрегулируйте наклон направляющей в соответствии с плотностью штифтов сварного компонента.

2. Процесс загрузки припоя волной припоя

(1) Откройте переключатель потока и отрегулируйте толщину пенопласта на 1/2 при вспенивании; При распылении поверхность платы должна быть однородной, количество распыляемого материала должно быть соответствующим, как правило, не подходит поверхность распыляемого компонента;

(2) Отрегулируйте объем воздуха воздушного ножа так, чтобы избыточный поток на пластине падал обратно в резервуар для пенообразования, избегайте попадания на подогреватель, что может привести к возгоранию;

(3) Откройте транспортный переключатель и отрегулируйте скорость транспортировки до требуемого значения;

(4) Запустите охлаждающий вентилятор.

3. Рабочий процесс после сварки гребня волны

(1) Закройте подогреватель, оловянную печь, флюс, транспорт, охлаждающий вентилятор, ножную режущую машину и другие выключатели;

(2) Флюс в резервуаре для пенообразователя необходимо заменить примерно через две недели после использования, и его следует регулярно измерять во время использования;

(3) После выключения волновую машину и цепной захват следует очистить, а распылительную насадку следует пропитать и очистить раствором.

4. Меры предосторожности при пайке волной припоя

(1) Операторы должны оставаться на своих постах и в любое время проверять работу оборудования;

(2) Оператор должен проверить качество сварочной пластины, например, ненормальное пятно сварки, должен немедленно остановиться для проверки;

(3) Своевременно и точно делать первоначальную запись работы оборудования и запись конкретных данных о качестве паяного соединения;