Простая модель расчета характеристического импеданса: Z=V/I, Z представляет импеданс на каждом этапе процесса передачи сигнала, V представляет собой напряжение, при котором сигнал поступает в линию передачи, а I представляет ток. I=±Q/±t, Q — заряд, t — время каждого шага.

Мощность (от батареи): ±Q=±C×V, C представляет собой емкость, V представляет собой напряжение. Емкость может быть получена из емкости на единицу длины линии передачи (CL) и скорости передачи сигнала (v). Значение длины единичного штифта принимается за скорость, а затем умножается на необходимое время t каждого шага, можно получить формулу: ±C=CL×v×(±)t. Всесторонне выше, мы можем безопасно изобразить характеристическое сопротивление, Z = V/I = V/(+ Q / + t) = V/(x + C V / + t) = V/(CL * V/V * (+) t + t) = 1 / (CL (V).

Видно, что волновое сопротивление связано с пропускной способностью на единицу длины линии передачи и скоростью передачи сигнала. Чтобы отличить характеристический импеданс от фактического импеданса Z, мы добавляем 0 после Z. Характеристический импеданс линии передачи равен: Z0=1/(CL×v).

Если пропускная способность на единицу длины линии передачи и скорость передачи сигнала остаются постоянными, то волновое сопротивление линии передачи также остается постоянным. Это простое утверждение связывает здравый смысл емкости с недавно открытой теорией волнового сопротивления. Если емкость единичной длины линии передачи увеличена, например, в случае утолщенной линии передачи, волновое сопротивление линии передачи может быть уменьшено.

Измерение характеристического импеданса

Когда батарея подключена к линии передачи (при условии, что сопротивление в данный момент составляет 50 Ом), прикрепите омметр к 3-футовому кабелю RG58. Как измерить бесконечное сопротивление? Импеданс любой линии передачи зависит от времени. Если вы измеряете импеданс кабеля за более короткое время, чем он отражает, вы измеряете импеданс «наброса», или характеристический импеданс. Но если вы подождете достаточно долго, пока энергия не отразится обратно и не будет получена, можно измерить изменение импеданса. В общем, значения импеданса скачут вверх и вниз до стабильного предела.

Для кабеля длиной 3 фута измерения импеданса должны быть завершены в течение 3 наносекунд. TDR (рефлектометр временной области) может сделать это путем измерения динамического сопротивления линии передачи. Если вы измерите импеданс трехфутового кабеля за одну секунду, сигнал будет отражаться туда-сюда миллионы раз, давая вам другой импеданс «всплеск».

Подробная информация о трех факторах, вызывающих дефекты сварки печатной платы

Дефекты сварки печатных плат вызваны следующими тремя факторами:

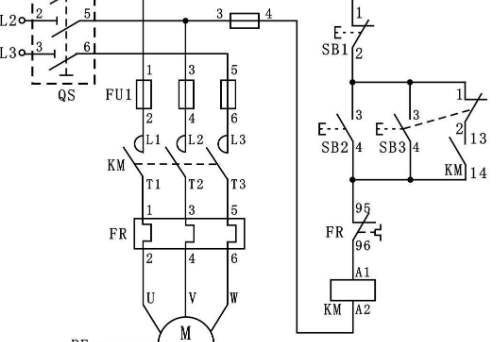

1. Свариваемость отверстий печатной платы влияет на качество сварки

Плохая свариваемость отверстий печатной платы приведет к виртуальным дефектам сварки, повлияет на параметры компонентов в цепи, приведет к нестабильности многослойных компонентов и проводимости внутренних проводов и вызовет функциональный отказ всей цепи. Так называемая свариваемость — это свойство смачиваемой расплавленным припоем поверхности металла, т. е. поверхности металла, на которой припой образует слой относительно однородной сплошной гладкой адгезионной пленки.

Основными факторами, влияющими на свариваемость печатной платы являются:

(1) состав припоя и природа припоя. Припой является важной частью химического процесса сварки. Он состоит из химических материалов, содержащих флюс. Обычный эвтектический металл с низкой температурой плавления представляет собой Sn-Pb или Sn-Pb-Ag. Содержание примесей должно контролироваться в определенной пропорции, чтобы предотвратить растворение оксидов, образуемых примесями, флюсом. Функция флюса состоит в том, чтобы помочь припою смочить поверхность схемы пластины, передавая тепло и удаляя ржавчину. Обычно используются белая канифоль и растворители изопропилового спирта.

(2) Температура сварки и чистота поверхности металла также влияют на свариваемость. Температура слишком высока, скорость диффузии припоя увеличивается, в это время он имеет высокую активность, вызывает быстрое окисление печатной платы и поверхности расплава припоя, дефекты сварки, загрязнение поверхности печатной платы также влияют на свариваемость, что приводит к дефектам, эти дефекты включают оловянные шарики, оловянные шарики, разомкнутую цепь, плохой глянец.

2. Дефекты сварки, вызванные короблением

Печатные платы и компоненты в процессе сварки производят коробление, из-за деформации напряжения и производят дефекты, такие как сварка, короткое замыкание. Деформация часто возникает из-за дисбаланса температуры между верхней и нижней частями доски. Для больших печатных плат из-за падения веса платы также может возникнуть деформация. Обычное устройство PBGA находится на расстоянии около 0,5 мм от печатной платы. Если устройство на печатной плате большое, паяное соединение будет оставаться под нагрузкой в течение длительного времени, поскольку печатная плата охлаждается и возвращается к своей нормальной форме. Если устройство поднять на 0,1 мм, этого будет достаточно, чтобы открыть виртуальный сварной шов.

3. Проектирование печатной платы влияет на качество сварки

В макете размер печатной платы слишком велик, хотя сварку легче контролировать, но линия печати длинная, сопротивление увеличивается, снижается противошумная способность, увеличивается стоимость; Через несколько часов тепловыделение уменьшается, сварку нелегко контролировать, легко появляются соседние линии, взаимодействующие друг с другом, такие как электромагнитные помехи печатной платы. Таким образом, проектирование печатной платы должен быть оптимизирован:

(1) Сократите соединение между высокочастотными компонентами и уменьшите электромагнитные помехи.

(2) Компоненты большого веса (например, более 20 г) следует закрепить с помощью опоры, а затем приварить.

(3) Следует учитывать рассеивание тепла нагревательного элемента, чтобы предотвратить дефекты и доработку, вызванные большим ΔT на поверхности элемента. Термочувствительный элемент должен находиться далеко от источника нагрева.

(4) расположение компонентов максимально параллельно, поэтому не только красиво и легко сваривается, подходит для массового производства. Проектирование печатной платы – лучший прямоугольник 4∶3. Не изменяйте ширину провода, чтобы избежать разрыва проводки. Когда печатная плата нагревается в течение длительного времени, медная фольга легко расширяется и отваливается. Поэтому следует избегать медной фольги большой площади.